در روش دینامیک، اندازهگیری جریان سیال به طور عام به دو منظور کلی انجام میشود که در هر کاربرد روشها و فناوریهای متعددی قابل انتخاب است. دو هدف کلی که میتوانیم از اندازه گیری جریان داشته باشیم شامل اندازهگیریهای به منظور فروش و اندازهگیری های برای اهدافی به جز فروش تقسیم میشود.

اندازه گیری جریان برای اهدافی به جز فروش

فناوریها و دستگاههایی که در اندازه گیری جریان سیال برای اهدافی به جز فروش کاربرد دارند شامل موارد زیر میشود:

- دستگاه های اندازه گیری جریان به کمک شاخص نیرو، از جمله Rotameter

- دستگاههای اندازهگیری جریان بر مبنای اختلاف فشار، از جمله اریفیس

- دستگاههای اندازهگیری بر مبنای جریان گردابی

- دستگاههای اندازهگیری پیمانهای

- دستگاههای اندازهگیری توربینی

- دستگاههای اندازهگیری جریان به کمک امواج فراصوتی

- دستگاههای اندازهگیری جریان بر اساس پدیدهی پیچشی یا کوریولیس

نظر به اینکه هدف از این نوشتار تبیین دستگاههای اندازه گیری کمّی به قصد فروش میباشد، از تشریح دستگاههای میترینگ جریان سیال برای اهدافی به جز فروش صرف نظر میشود. شایان ذکر است تمام دستگاههایی را که در این بخش میتوان نام برد به لیست بالا ختم نمیشود، و از نظر تعدد میتوان دستگاهها و فناوریهای بسیاری را نام برد.

اندازه گیری جریان به منظور فروش

با توجه به اینکه تمام روشهای موجود در اندازه گیری جریان دارای کارایی لازم جهت اندازه گیری جریان سیالات به قصد فروش را ندارند، متناظر و متناسب با مشخصات فنی مورد نیاز در اندازه گیری کمّی، صرفاً میتوان به روشهای ششگانه زیر اشاره نمود:

- دستگاههای اندازه گیری جریان بر اساس پدیدهی پیچشی یا کوریولیس

- دستگاههای اندازه گیری جریان به کمک امواج فراصوتی

- دستگاههای اندازه گیری توربینی

- دستگاههای اندازهگیری پیمانهای

- دستگاههای اندازه گیری جریان بر مبنای اختلاف فشار

دستگاههای اندازه گیری جریان بر اساس پدیدهی پیچشی یا کوریولیس

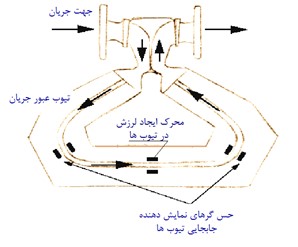

اجزاء تشکیل دهنده دستگاه اندازه گیری جریان بر اساس پدیده پیچشی شامل دو لوله جهت عبور جریان، یک تجهیز جهت ایجاد لرزش در لولهها، دو سیمپیچ و دو مغناطیس به عنوان حسگر تشکیل شده است.

شکل 1- نمایش نمونهای از یک دستگاه اندازه گیری جریان بر مبنای پدیده پیچشی |

زمانی که سیال در تیوبهای دستگاه جریان نداشته باشد، چون تیوبها دارای یک لرزش یکسان هستند هر دو حسگر سیگنالی با دامنه و فاز مشابه تولید میکنند. اما زمانیکه سیال داخل لوله جریان پیدا کند، تیوبها بهطور منظم در مقابل هم نوسان ندارد چون اثر پیچشی که بهعلت عبور سیال از داخل لوله ایجاد میشود، عاملی است برای غیر منظم شدن لرزش لولهها نسبت به یکدیگر. و در نهایت، اختلاف فاز بین دو سیگنال خروجی (∆T) معادل با میزان جرم عبوری از دستگاه است. هر چه میزان جریان و یا جرم عبوری سیال بیشتر باشد، اختلاف فاز ایجاد شده دارای ابعاد بزرگتری خواهد بود.

اساس اندازه گیری جرم سیال عبوری از دستگاه بر مبنای قواعد علمی استوار بوده و ایده اولیه ساخت این دستگاه به فیزیکدان و شیمیدان فرانسوی به نام گاسپر گوستاو دی کوریولیس نسبت داده میشود.

| شکل 2 - نمایش نحوه چیدمان اجزای دستگاه و نمایش موج خروجی |

مزایای دستگاه اندازهگیری جریان بر اساس پدیدهی کوریولیس:

- داراي كاربرد استفاده در اندازه گیری جريان گازها و مايعات و مایعات دوغابی

- چون بدون واسطه و مستقيماً جرم سيال اندازه گیری میشود:

- نياز به اندازه گیری دما و فشار براي محاسبات جبرانسازي نيست.

- با تغییر نوع سیال یا خصوصیات آن نیازی به تغییر در ویژگیهای دستگاه نیست.

- علاوه بر اندازهگیری جرم سیال، دما، چگالی و حجم عبوری سیال را نیز اندازه میگیرد.

- درستی بسيار مناسب دستگاه، در حد ±0.1% يا بهتر

- در دسترس بودن دستگاه با سایز 2mm الی 10 اینچ

- نصب راحت و عدم نیاز به وسایل اضافه از جمله حالت دهندهي جريان

- تعمیرات ساده، بهعلت نداشتن بخشهای متحرک

- عدم تاثیر پذیری اندازه گیری از پروفايل جریان سیال و عدم نیاز به طول مستقیم لوله قبل از دستگاه

- دارای گواهینامه های معتبر (به ویژه دارای تاییدیه API) به عنوان اندازه گیری جريان به قصد فروش

- قابل استفاده در میترینگ جريان سیالات با چسبندگی متفاوت

- دقت دستگاه با تغییرات چسبندگی، میزان جريان، چگالی، دما و فشار سيال تغییری نمیکند.

- عدم نیاز به حالت دهندهی جریان

- هزینه تعمیرات پائین و قیمت متوسط دستگاه (با توجه به قابليتهای ويژه)

معایب دستگاه اندازهگیری جریان بر اساس پدیدهی کوریولیس:

- هزينه سرمايه گذاری اوليه دستگاه زياد است. ميزان مبلغ فوق به سازنده، نوع طراحي و كاربرد آن نيز بستگی دارد.

- محدودیت در کاربرد، اين دستگاه تا اندازهي 10 اينچ و گاهي 12 اينچ (به سفارش مشتری) ساخته شده است. در بعضي طراحيها، وزن دستگاه با افزايش اندازهي دستگاه به ميزان قابل توجهی افزايش مييابد.

- محدوديت از نظر فشار قابل تحمل دستگاه، اين دستگاه برای حداکثر فشار تا Rating=600# ساخته شده است.

- محدوديت دستگاه از نظر كاربرد در محدودهي دمايي از -50oC الي +350oC

- نیاز به تمهیدات ویژه بعد از نصب با توجه به حساس بودن دستگاه به لرزش

- نیاز به نصب ادوات خاصی برای مهار کردن دستگاه (با توجه به وزن زیاد و حجیم بودن دستگاه)

- عدم امکان تعمیر یا تعویض دستگاه نصب در محل (الزام به خارج نمودن از سرویس)

- نیاز به حذف کننده حبابهای موجود در سیال

دستگاههای اندازه گیری جریان به کمک امواج فراصوتی

دستگاههای میترینگ جریان سیالات مبتنی بر امواج فراصوتی از نظر ساختمان شامل نمونههای متعددی میشود و عبارت فراصوتی براي تمام اين دستگاهها، بیانگر یگانگی کامل فناوری بهکار برده شده و همسانی در نحوه عملکرد این دستگاهها نخواهد بود. اما آنچه مسلم است، تمام این دستگاهها و روشها را میتوان در دو دسته كلی تقسیم بندی نمود:

- دستگاههای اندازهگیری فراصوتی مبتنی بر "اثر داپلر"

- دستگاههای اندازهگیری فراصوتی مبتنی بر "اصل اختلاف زمان گذر"

اندازه گیری فراصوتی مبتنی بر "اثر داپلر" دارای محدودیتهایی است که کاربرد عمومی ندارد، اما دستگاههای اندازه گیری فراصوتی مبتنی بر "اصل اختلاف زمان گذر" دارای کاربردهای زیادی در اندازه گیری جریان سیالات میباشد. اساس این روش متناسب است با میزان نفوذ امواج فراصوتی ارسالی در سیال که این نفوذ خود به سرعت سیال و جهت ارسال امواج بستگی دارد. به بیانی، امواجی که در جهت جریان سیال ارسال میگردد در مقایسه با امواج ارسالی در جهت مخالف جریان سیال، به مراتب انرژی کمتری نیاز دارد.

شکل 3- دستگاه اندازه گیری جریان فراصوتی مبتنی بر اصل اختلاف زمان (a : نحوه چیدمان حسگرها مقابل هم – b : نمایش یک آشکارساز) |

سادهترین نوع دستگاه دارای یک زوج فرستنده و گیرنده است که یک زوج پرتو به طرف یکدیگر ارسال میکنند. زمانیکه میزان جریان سیال صفر است، هر دو حسگر در زمان یکسان و بدون اختلاف زمان امواج ارسالی را دریافت میکنند. زمانیکه سیال داراي جریان باشد، چون یکی از امواج در جهت حرکت سیال حرکت میکند و موج دیگر در جهت مخالف آن، دو موج فوق با اختلاف زمانی متناسب با سرعت سیال و فاصلهی بین حسگرها به گیرندهی مقابل میرسند. فاصلهی بین دو حسگر مشخص و ثابت است، لذا میتوان مدعی شد اختلاف زمان محاسبه شده صرفاً متناسب است با سرعت سیال. بیشترین کاربرد روشهای فراصوتی در اندازه گیری جریان مایعات و به ویژه اندازه گیری جریان سیالات به قصد فروش است، اما اين فناوری در اندازه گیری جریان گازها نیز کاربرد دارد. بهطور کلی اینگونه دستگاهها به سه دسته تقسیم میشوند:

- دستگاههای تک پرتو

- دستگاههای دو پرتو

- دستگاههای با تعداد پرتوهای متعدد

ارتباط بین هر فرستنده و گیرنده توسط یک دسته پرتو برقرار میشود. با توجه به انواع متفاوت پروفایل سیال داخل لوله، به نظر میرسد نمیتوان برای هر نوع اندازه گیری تنها یک نسخه پیچید و از یک نوع چیدمان یا یک معماری برای ساخت دستگاه اندازهگیری استفاده نمود.

مزایای دستگاههای اندازه گیری فراصوتی:

- دارای تائیدیه مؤسسات معتبر بینالمللی از جمله OIML، METRO، NPD، NMI، PTB و همچنين API Aproval جهت استفاده از این نوع دستگاه، به ويژه در میترینگ جریان سیالات به قصد فروش

- دقت بالا (±0.15%)

- قابلیت اطمینان بسیار خوب

- فناوری ساخت دستگاه در تمام اندازهها

- دارای قابلیت اندازه گیری دوجهته جریان سیالات (در كاربردهای خاص)

- سادگی نصب و هزينه كم تعمیرات و عدم نیاز به قطعات یدکی متنوع و متعدد

- قابلیت اندازهگیری با دقت بسیار بالا در جریانات کم (عملاً دارای Turn Down معادل 100:1، یعنی جریانات بیشتر از 1% گستره نامی را با دقت قابل قبول اندازه گیری میکند).

معايب دستگاههای اندازه گیری فراصوتی:

- تغییر احتمالي رژیم سیال از دقت اندازه گیری میکاهد، لذا نیاز به حالت دهنده جریان در ورودی دستگاه میباشد.

- در اندازه گیری سیالات دوغابی و کثیف نوع مبتنی بر اصل اختلاف زمان گذر کاربرد ندارد.

- قیمت دستگاه نسبتاً گران است.

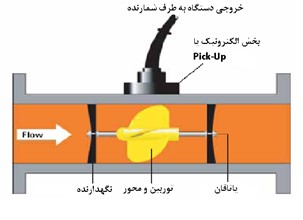

دستگاههای اندازهگیری توربینی

در این روش اندازهگیری جریان، در اثر تماس سیال در حال حرکت با پروانههای دستگاه، پروانهها و در نهایت محور متصل به آن به گردش در خواهد آمد. حرکت چرخشی محور بایستی توسط یک روشی به سیگنال استاندارد و مورد اعتماد ما تبدیل گردد. اجزاء دستگاههای مبتنی بر این روش شامل اقلام زیر میگردد :

- توربین با تعدادی پره که روی محوری در امتداد جریان سیال آزادانه میتواند به چرخش در آید.

- یاتاقان در دو طرف محور به انضمام نگهدارندههای آن

- بخش الکترونیک و تولید پالس

- ترانسمیتر یا فرستندهی سیگنال

| شکل 4 - نمای نموداری یک دستگاه اندازه گیری توربینی |

فرکانس پالس خروجی بیانگر میزان جریان سیال خواهد بود. خروجی دستگاههای اندازهگیری توربینی که امروزه استفاده میشود نمایش حجم منتقل شده به صورت مستقیم و روی کنتور نیست، بلکه خروجی به صورت پالس است. سازنده دستگاه، یک ضريب سنجش (K-Factor) یا رقمي منسوب به دستگاه مورد نظر را میدهد که بیانگر آن است که به چه تعداد پالس، یک واحد حجم سیال از توربین عبور کرده است. در بخشهای بعدی در خصوص اين رقم بيشتر صحبت خواهد شد.

اصول اندازه گیری- همانگونه که شکل 4 نشان میدهد هر دستگاه اندازهگیری شامل یک توربین یا روتور بوده که حول یک محور روی یاتاقانها میتواند به گردش در آید. سرعت چرخش این محور متناسب خواهد بود با انرژی جنبشی سیال داخل لوله و یا سرعت سیال. در نمونههای قدیمیتر دستگاههای توربینی، چرخش محور توربین به صورت مکانیکی به بیرون از دستگاه به صورت عقربه و یا یک شمارنده منتقل میشد اما در نمونه های امروزی توسط بخش الکترونیک و به روش القایی با عبور هر کدام از پرهها از مقابل بخش الکترونیک یک پالس در خروجی ظاهر میشود. نحوه تشخیص تعداد دور توسط بخش الکترونیک خود به دو گونه است (انواع Pick-Up):

- خودالقایی- قطعات بسیار ریز آهنربا روی هر پرهی پروانه یا روی محور توربین نصب شده که با عبور مغناطیس از مقابل سیمپیچ، در خروجی آن پالس ساخته میشود.

- مقاوت مغناطیسی- با ایجاد میدان مغناطیسی در سیمپیچهایی که پرهها از مقابل آن عبور میکنند، میدان مغناطیسی موجود به همراه نوسان ایجاد شده در این میدان، شرایط تولید پالس را فراهم خواهد نمود.

| شکل 5 - دو نمونه Pick-Up |

مزایای اندازه گیری جریان به روش توربینی:

- درستی یا دقت بسیار بالا ( +0.1% الی +0.5% و به صورت خطی)

- تکرارپذیری بسیار خوب

- قیمت نسبتاً ارزان در مقایسه با دقت اندازهگیری

- دارای تاییدیه از API[3] برای کاربرد اندازهگیری به قصد فروش

- Turndown = 10:1

- ایجاد افت فشار نسبتاً کم در مسیر خط لوله

- قادر به اندازهگیری جریان سیال در حجم بسیار زیاد

- طول عمر و مقاومت بالای دستگاه

- قابلیت کار دستگاه در مقابل تغییرات دما و تغییرات فشار (بعد از اندازهگیری جبرانسازی انجام خواهد شد)

- اغلب سازندگان دستگاههای خود را به گونهای میسازند که دارای قابلیت اندازهگیری در دو جهت باشد.

معایب اندازه گیری جریان به روش توربینی:

- رسوبات احتمالی سیال تاثیر منفی روی صحتِ سنجش انجام شده میگذارد چون رسوبات یاد شده روی پرههای توربین نشسته و باعث کندی سرعت توربین و کاهش دقت دستگاه میشود.

- این دستگاه در میترینگ جریان محصولات فاقد خاصیت روغنکاری میباشند، غیر قابل استفاده است (مانند برخی از محصولات پتروشیمی)

- نیاز به نصب صافی و جداکنندهی حباب در ورودی هر دستگاه اندازه گیری (با توجه به حساس بودن توربین نسبت به حباب هوا و ذرات معلق احتمالی در سیال)

- نیاز به افزایش طول لوله مستقیم در بالادست و پاییندست دستگاه، با توجه به آسیبپذیری آن در جریانهای متلاطم. معمولاً طول بهینه و مورد نیاز لولههای فوق را سازندگان پیشنهاد میدهند.

- به توصیهی سازندگان، در کاربرد مایعات، لولهی در طول مسیر دستگاه اندازهگیری بایستی همواره پر باشد (حتی زمانیکه سیال در لوله جریان ندارد). علت این موضوع حساسیت توربین و قسمتهای متحرک آن به هوا یا گاز است.

- با توجه به داشتن قسمتهای متحرک و در تماس با سیال، هزینهها و نیاز تعمیراتی دستگاه بالا بوده و به علاوه دقت آن بعد از مدتی کاهش مییابد.

- کاهش میزان دقت اندازه گیری با کاهش میزان جریان سیال

- عدم کاربرد دستگاه در اندازهگیری جریان سیالات دو فاز و چندفاز

- تغییر ضريب سنجش دستگاه در طول مدت کارکرد دستگاه

- تغییر ضريب سنجش دستگاه با تغییر میزان جریان، گرانروی، چگالی، دما و بهویژه فشار سیال

- نیاز به صحت سنجی و تعیین ضريب سنجش جدید به صورت مداوم

- عدم کاربرد توربینهای معمولی در اندازه گیری جریان مایعات با گرانروی بالا یا گرانروی متغیر

دستگاههای اندازه گیری پیمانه ای

این روش اندازه گیری، به عنوان یکی از روشهای قدیمی مطرح بوده و امروزه هنوز هم در پایانههای صدور نفت خام کاربرد دارد. طرز کار دستگاههای مبتنی بر تکنیک حجمی به گونهای است که با نمونهگیری (مکرر) از جریان و تکرار پریودیک نمونهبرداری از حجم سیال، مستقیماً میزان جریان سیال اندازهگیری میشود. از جمع کردن حجم این پیمانهها یا شمردن تعداد پیمانهها (بهعنوان واحد حجم) میزان واقعی جریان سیال بهطور مستقیم به دست میآید:

Q = n.v

به طوری که:

v :حجم هر پیمانه

n : تعداد دفعات پر و خالی شدن پیمانهها (یا تعداد دورهای محور دستگاه)

Q : حجم کل سیال جا به جا شده

خروجی اینگونه دستگاهها میتواند به صورت رقم روی شمارنده و بهعنوان میزان کمیت نمایش داده شود و یا این که در خروجی دستگاه به صورت سیگنال الکترونیک (پالس، دیجیتال یا آنالوگ) قرار گرفته و کاربرد کنترلی داشته باشد.

مزایای PD Meter :

استفاده از این نوع دستگاه اندازهگیری، بالغ بر یکصد سال قدمت داشته و با توجه به مزایای زیر و سادگی طراحی، هنوز مورد اقبال استفاده کنندگان میباشد. در ایران از سال 1347 تاکنون از دستگاههای پیمانهای در جزیره خارک و برای صدور نفت خام استفاده میشود و هنوز تعداد بسیار زیادی از این دستگاهها تا اندازه 20 اینچ در مناطق عملیاتی عسلویه، لاوان و خارک در سرویس میباشد. در این نوع از دستگاه، هر چه میزان نشتی سیال از بین اجزای متحرک آن کمتر باشد، در نتیجه دقت اندازهگیری و درستی آن نیز مطلوبتر خواهد بود. لذا انتخاب مناسب و استفاده صحیح از دستگاه تضمین عملکرد صحیح آن خواهد بود. به هر رو، مزایای زیر به دستگاههای پیمانهای منسوب است:

- دقت بالا در اندازه گیری و درستی بسیار مطلوب (± 0.1%) حتی دارای قابلیت اندازهگیری جریان سیال در اثر نشتی شیرهای بالادستی

- تکرارپذیری بالا (معمولا +/- 0.02%) به ویژه در PD Meter های چرخشی و همچنین رفت و برگشتی

- Turndown بسیار خوب (به طور معمول 40:1 و حتی بسیار بهتر و تا 400:1)

- عدم نیاز به حالت دهندهی جریان به طور عام

- قابل استفاده در اندازه گیری جریان مایعات با گرانروی، چگالی و چسبندگی نسبتاً بالا (مانند نفت خام)

- با تغییر گرانروی و چسبندگی مواد، دقت و صحت دستگاه تغییرات زیادی نخواهد داشت، ولی استفاده در اندازه گیری جریان سیالات با گرانروی یا چسبندگیای غیر از آنچه در دادهبرگ آن قید شده است توصیه نمیشود و دستگاه نیاز به تعیین مجدد MF دارد.

- عدم تاثیرپذیریِ درستی دستگاه از آشفتگی رژیم جریان سیال

- دارای کاربرد در مایعات رسانا و نارسانا

- عدم نیاز به منبع تغذیه در بعضی از کاربردهای خاص (از جمله به عنوان کنتور محلی)

- در دسترس بودن PD Meter با جنس قطعات بسیار متنوع و برای کاربردهای گوناگون

معایب PD Meter :

اغلب معایب این دستگاه به دلیل داشتن قسمتهای متحرک میباشد، با این وجود سعی شده است این ضعفها فهرستوار بیان گردد:

- غیر قابل استفاده در اندازه گیری جریان سیالات دوفاز یا سیالات دوغابی، در صورت وجود گاز یا بخار در سیال قطعات مکانیکی و متحرک دستگاه آسیب جدی میبیند.

- آسیبپذیری دستگاه در مقابل تلاطم زیاد و مداوم سیال

- آسیبپذیری دستگاه در مقابل توقف یا شوک ناگهانی در اثر به جریان در آمدن سیال

- نیاز به جداسازی حبابهای هوا از سیال قبل از ورود به دستگاه

- ایجاد افت فشار بیش از حد معمول در خط لوله

- به دلیل وجود ادواتی هم چون جداسازی هوا یا فیلتر در بالا دست دستگاه اندازه گیری، افزایش چگالی مایع و یا افزایش جریان سیال، افت فشار بیشتری در دستگاه را خواهیم داشت.

- آسیبپذیری دستگاه در مقابل زنگزدگی و ساییدگی و کاهش دقت دستگاه بعد از مدتی کار کردن، با توجه به داشتن قسمت های متحرک

- نیاز به بازبینی دورهای و واسنجی مرتب و به موقع

- در بعضی از طراحیها یا بعضی کاربردهای حساس، استفاده از این دستگاه باعث ایجاد نوسان در جریان سیال خروجی میشود.

- نسبت به دیگر تکنیکها، ابعاد دستگاه در این روش بزرگتر از ابعاد در روشهای دیگر (و با سایز مشابه) میباشد.

- محدودیت در پذیرش تغییرات دما و فشار سیال، به دلیل تأثیر روی قطعات متحرک و عملکرد دستگاه

- هزینه تعمیرات گران (از نظر تعویض قطعه و تعدد دفعات نیاز به تعمیرات و واسنجی)

- قیمت نسبتاً گران دستگاه نسبت به دیگر روشها (بهویژه در اندازههای بزرگ)

- یک جهته بودن جریان سیال در دستگاه

- با بروز ایراد فنی در قطعات متحرک دستگاه، ضمن از دست دادن اندازهگیری باعث مسدود شدن مسیر جریان نیز خواهد شد.

- در صورتیکه فشار خروجی دستگاه به یکباره کاهش بیابد، امکان ایجاد یخزدگی در دستگاه (برای بعضی کاربردها) هست.

دستگاههای اندازه گیری جریان بر مبنای اختلاف فشار

میترینگ جریان سیالات به روش اختلاف فشار، به لحاظ سادگی و ارزان بودن و همچنین به دلیل اینکه مبتنی بر اصول اثبات شده علمی است دارای کاربردهاي بسیار زیادی در اندازهگیری جریان مایعات و گازها میباشد. اما با این وجود، این روش بدون ضعف هم نیست. از جمله ضعف های این روش، پایین بودن صحت و دقت در 15 درصد ابتدایی گستره اندازه گیری و وجود خطای زیاد در این ناحیه و همچنین ایجاد افت فشار تحمیلی در خط لوله است. همانگونه که میدانیم، اساس اندازه گیری بر این امر استوار است که با قرار دادن عنصری در مسیر جریان سیال، یک اختلاففشار در دو طرف این عنصر ایجاد میکنیم. اختلاف فشار دو طرف عنصر فوق که به راحتی قابل اندازه گیری میباشد، متناسب با میزان جریان سیال است. عناصر متداولی که جهت ایجاد اختلاف فشار استفاده قرار میگیرند عبارتند از اریفیس، ونچوری تیوب و فلونازل.

این روش اندازه گیری جریان بیشتر دارای کاربرد در حلقههای کنترلی میباشد، با این وجود در میترینگ جریان به قصد فروش هم به کار برده شده است (مانند خط صادرات گاز به ترکیه در مرز بازرگان).

به علت غير خطي بودن خروجی دستگاه نسبت به جريان، در 25 درصد ابتدايی گستره اندازه گيری تقسيمات بسيار نزديک به هم و در عوض در 25 درصد چهارم گستره اندازه گيری تقسيمات پهنتر است. لذا در 25 درصد ابتدايی گستره اندازه گيری و به ويژه در 15 درصد اوليه دقت دستگاه كم است.

برگرفته از مقاله «مبانی اندازهگیری نفت»

نوشته آقای مهندس محمد حسن موحدی

.

دیدگاه خود را بنویسید