صحت سنج ها به روشهای مختلف دستهبندی میشوند. اولین دستهبندی از نظر ابعاد و کاربرد صحت سنج یا پروور است که به دو گونه است:

- صحت سنج های ثابت- اینگونه صحت سنج ها دارای کاربرد در مجموعههایی را دارد که تعدادی دستگاه اندازه گیری جریان سیال در حال کار میباشد (برای نمونه در پایانههای صدور نفت خام و فراوردههای نفتی). در اینگونه موارد که ظرفیت دستگاه تحت آزمایش نیز بالا میباشد، از صحت سنج های حجمی دوجهته استفاده میشود.

- صحت سنج های قابل حمل- اینگونه پروور ها که معمولاً در ظرفیت پایین ساخته میشوند، دارای کاربرد در محلهایی هستند که تعداد دستگاههای اندازه گیری کم و با ظرفیت پایین است. همچنین کاربرد اینگونه صحت سنج ها برای مجموعههایی از توزیع فراوردههای نفتی است که برای بارگیری تانکرهای جادهپیما و برای خطوط یا دستگاههای اندازه گیری 3 الی 6 اینج مناسب است. صحت سنج های قابل حمل روی ارابهای چهارچرخ قرار دارد که برای استفاده از آن، ارابه را به محل مورد نظر هدایت نموده و ضمن مهار کردن چهارچرخ آن، بایستی از طراز بودن مخزن آن اطمینان حاصل نمود. قبل از اتصال پروور به محل مورد نظر، بایستی از صحت عملکرد شیرها، اتصالات و رابطهای بین صحت سنج و محل نصب مطمئن شد.

از نظر ساختمان و اصول اولیه بهکار برده شده نیز صحت سنج ها به دو دسته تقسیم میشوند:

الف) صحت سنج یا پروور حجمی

ب) صحتسنج یا پروور وزنی

اما مطابق با آنچه استاندارد API به آن معتقد است و در صنعت نیز طبق آن عمل شده است، سه نوع صحت سنجی وجود دارد:

- Displacement Provers or Pipe Provers

- Tank Provers

- Master Meter Provers

از طرفی، طبقهبندی Pipe Prover ها (با اصولی مشابه) خود به صورت زیر خواهد بود:

- Unidirectional Pipe Prover

- Bidirectional Pipe Prover

- Unidirectional Piston Prover

- Bidirectional Piston Prover

- Compact Prover

- Pulse- emitting Prover

صحت سنج های حجمی

صحت سنج های حجمی که نوع معمول آن به Displacement Prover نیز معروف است در ابعاد و حجمهای متفاوت ساخته میشود. متداولترین این دستگاه از نوع ثابت بوده و در مجاورت محل نصب دستگاه اندازه گیری مورد استفاده قرار میگیرد، نوع دیگر آن نیز قابل حمل میباشد. اما در هر دو نوع ثابت یا قابل حمل ما ملزم هستیم در هر بار سنجش تعداد 10.000 پالس در خروجی دستگاه داشته باشیم تا بتوانیم از صحت فرآیند آزمایش اطمینان حاصل نماییم. اما در صحت سنج حجمی در ابعاد کوچک یا SVP الزامی به تعداد 10.000 پالس در خروجی نیست، با این وجود با توجه به فناوریهای جدید و به لحاظ استفاده از روشهای نوین درونیابی پالس امکان حصول تفکیکپذیری 0.0001 نیز هست. فصل 2-4 از استاندارد API MPMS تحت عنوان Displacement Provers میپردازد به تشریح جزئیات قابل ملاحظه در اینگونه پروور ها.

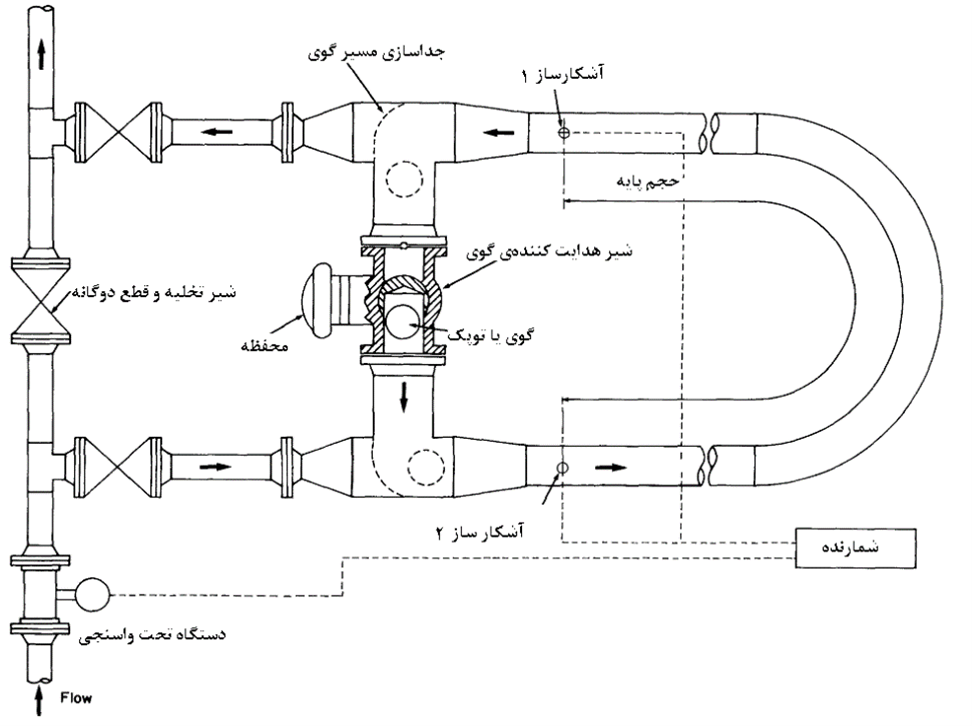

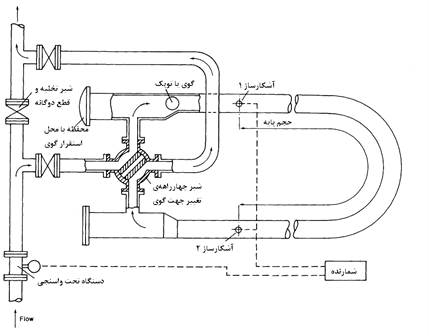

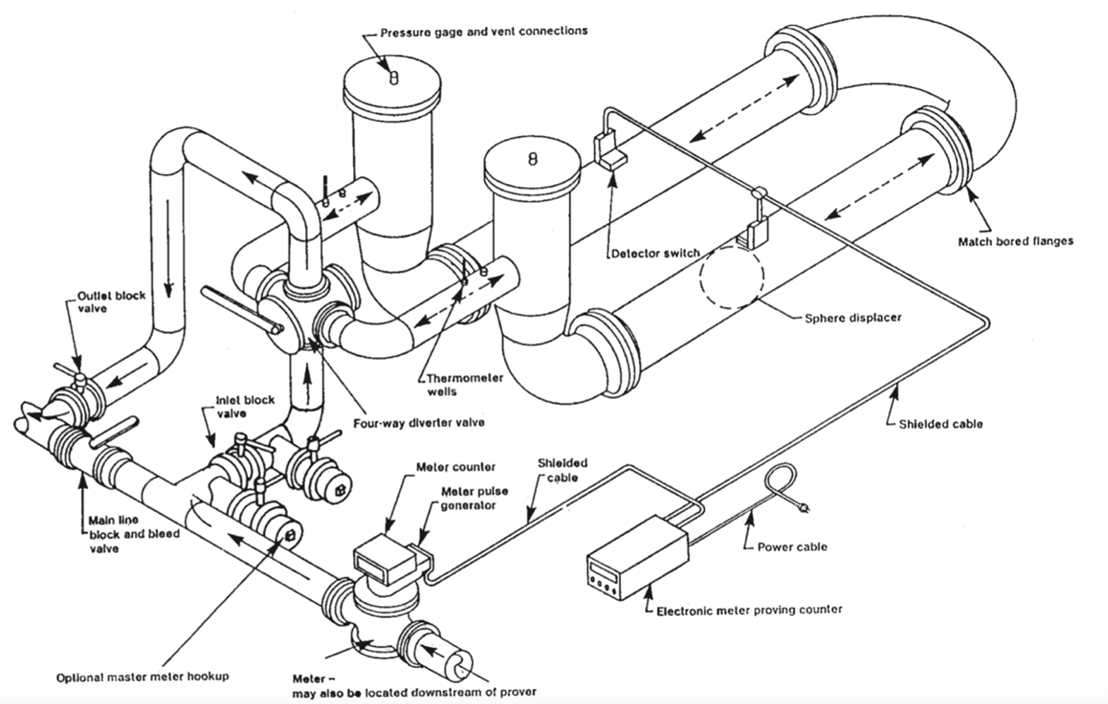

همانگونه که شکلهای ۲ و ۳ نشان میدهد، در نوع معمول صحت سنج حجمی از لوله (یا لولههای) U شکل استفاده شده است که داخل آن یک گوی متحرک قرار دارد. مایع بین دو گوی دارای حجم معلوم و ثابت بوده و اندازهی قطر گویها و فاصله بین جدارهی لوله و سطح گویها دارای رواداری استاندارد است بهطوریکه امکان هر گونه نشتی، نفوذ و یا خروج مایع از قطعات مختلف دستگاه به ویژه از بین جدارهی لوله و توپک فراهم نمیباشد.

الف) صحت سنج حجمی یک جهته

ب) صحت سنج حجمی دو جهته

قطر لولههای U شکل بستگی به اندازه و ظرفیت دستگاه تحت آزمایش داشته و در یک کارگاه صحت سنجی و یا حتی صحت سنج های قابل حمل یا ثابت و ساحلی ممکن است صحتسنج حجمی دارای لولههای U شکل متنوع (حداقل با سه Run و با سه اندازه مختلف) برای صحت سنجی دستگاههایی با اندازههای متفاوت باشد.

تصویر یک صحت سنج حجمی ثابت

از جانب دیگر، حرکت سیال در لولههای صحت سنج میتواند یک جهته و یا دوجهته باشد که در صحت سنج های دو طرفه از یک شیر چهارراهه برای تغییر مسیر استفاده میشود. در هر دو صورت دو نکته مهم است: یکی ثابت بودن میزان جریان سیال در طول زمان آزمایش و دیگر تعداد شمارش پالسهای توصیه شده در استانداردها مورد استناد در مدارک فنی سازندگان، هنگام آزمایش. البته نباید فراموش شود که آزمایشها تنها در شرایط استاندارد تعریف شده برای دما و فشار معتبر خواهد بود. نکتهی دیگر که حاکی از حساسیت فوق العاده عملیات صحت سنجی است، ضرورت تکرارپذیری آشكارسازهای و همچنین دقت و حساسیت شمارنده است. از جانب دیگر نسبت بین میزان جریان سیال و حجم مایع بین دو گوی که به حجم پایه شناخته میشود، در دقت عملکرد دستگاه و فرآیند صحت سنجی مهم بوده و همواره ما را هدایت میکند که از صحت سنج با حجم و اندازهی متناسب با دستگاه تحت آزمایش خود استفاده نماییم. ناگفته نماند حجم مایع بین دو آشکارساز به عوامل دیگری همچون دقت و قدرت تشخیص و تفكيک بین دو عدد متوالی در دستگاه شمارنده، تکرارپذیری در آشکارسازها و تکرار پذیری در مجموعه ادوات صحت سنج بستگی دارد.

برای بدست آوردن MF با حساسیت يا قدرت تفكيك[2] معادل 0001/0 در اغلب دستگاهها حداقل به 10.000 پالس در طول یک آزمایش نیاز داریم. همچنین نسبت بین میزان جریان سیال عبوری از دستگاه اندازه گیری و حجم مایع مبنا نیز بایستی در محاسبات لحاظ شود. چنانچه شرایط اختصاصی آزمایش به گونهای باشد که نتوان تعداد پالس لازم و توصیه شده را (متناسب با نوع دستگاه) در روند یک آزمایش به دست آورد، مطابق با آنچه در استاندارد API-MPMSفصل 6-4 آمده است بایستی از روشهای واسطهای کمک گرفت.

انواع صحت سنج های حجمی:

صحت سنج های حجمی خود دارای انواع زیر است:

- Pipe Prover

- Tank Prover

تذکر: در این نوشتار صحت سنج های مخزنی مورد نظر ما نیست.

الف) صحت سنج های حجمی Pipe Prover خود دارای دو نوع است:

- صحت سنج های حجمی یک جهته- این صحت سنج ها که معمولاً فاصلهی بین دو آشکارساز بهصورت یک لوله مستقیم است فضای زیادی را اشغال میکند.

- صحت سنج های حجمی دوجهته- این نوع صحتسنج معمولتر بوده و فضای بین دو آشکارساز در لولهای U شکل طراحی شده است. چون حجم پایه در این پروور دو برابر نوع یکطرفه است، طبیعتاً دقت و صحت دستگاه میتواند بهتر از نمونهی یکجهته باشد، ولی این موضوع عمومیت ندارد. ملاک محاسبات ما در عملیات صحت سنجی یک حرکت رفت و یک حرکت برگشت بوده که این عملیات با طراحی ویژه صحت سنج امکانپذیر خواهد بود. لذا جبران تفاوت محل تشخیص آشکارسازها توسط توپک در یک زمان رفت و برگشت فراهم شده و این موضوع به عنوان یک ویژگی شایسته میتواند باعث حصول آسانتر نتیجهی قابل پذیرش تکرارپذیری مورد نیاز در تعداد دفعات کمتر آزمایشها بشود.

شمارنده روی اینگونه صحت سنج ها دو رقم را نمایش میدهند بهطوریکه نمایش تعداد پالسهای مرحله اول و مرحله دوم هم بهصورت مجزا و هم بهصورت تجمیع شده خواهد بود. چون دو مرحله آزمایش پشت سر هم انجام میشود لذا اگر در مرحله رفت در شمارش پالسها خطایی رخ داده باشد در مرحله برگشت جبران خواهد شد. این اتفاق دقت دستگاه صحت سنج ما را تضمین میکند. لازم به ذکر است هر چند حجم پایه در هر دو مرحله رفت و برگشت یکسان است، اما هیچ دلیلی وجود ندارد که تعداد پالسها در هر دومرحله به یک اندازه باشد.

اجزاء صحتسنج حجمی دوطرفه:

صحت سنج حجمی دوجهته، دارای اجزاء اصلی زیر است بهطوریکه نبود هرکدام از این اجزاء، امکان صحت سنجی را سلب میکند:

1. بخش واسنجی شده- حجم این بخش که فضای استاندارد حدفاصل بین دو آشکارساز بوده و میزان حجم پایه را میسازد، توسط سازنده مشخص شده است. آنچه بهعنوان حجم بخش کالیبره شده توسط سازنده به ما داده میشود، بعد از طراحی و ساخت صحت سنج، طی آزمایشهای مکرر و مطابق با استانداردهای معتبر و با بهکار بردن روشهای شناختهشده بدست آمده است. رقم بهدست آمده توسط سازنده بهعنوان حجم پایهی اولیه ثبت میشود. این رقم همراه با دیگر اطلاعات ویژه صحت سنج از جمله آلیاژ بهکار برده شده در ساخت دستگاه، ابعاد دستگاه، ظرفیت و ... در مدارک صحت سنج درج خواهد شد.

2. گوی- این عنصر به واسطه فشار مایع داخل لوله U شکل حرکت میکند که عبور آن از مقابل آشکارسازها در زمان عملیات صحت سنجی مبنای محاسبات صحت سنجی خواهد بود. در صحت سنج های دوجهته، در مسیر رفت یا در مسیر برگشت و در حد فاصل تماس گوی با دو آشکارساز، حجم پایه مشخص میشود. اندازهی گوی و رواداری مجاز آن که از حساسیت ویژهای برخوردار است در پیوست A از فصل 2-4 استاندارد API-MPMS آمده است. گوی از جنسی است که در تماس با موارد هیدروکربوری آسیبپذیر نبوده و بهطور عام باید مطابق با توصیههای استانداردی باشد، در غیر اینصورت امکان تغییر شکل دادن گوی و بروز خطا اجتنابناپذیر است. جنسهای معمول که برای گوی در کاربردهای مختلف توصیه شده است عبارتند از:

- نفت خام و میعانات نفتی Neoprene

- میعانات گازی Nitrile

- مایعات فرار Polyurethane

داخل گوی خالی است و در این فضای خالی معمولاً آب یا مخلوط آب و گلایکول (ضد زنگ/ ضد یخ) تزریق میشود تا قطر آن به اندازهی مناسب برسد. قطر یا سطح جانبی گوی باید به اندازهای باشد که رواداری بدست آمده حاکی از 2 الی 4 درصد بیشتر از قطر لوله باشد. برای تزریق یا تخلیه مایع از داخل گوی، دو شیر روی سطح جانبی آن تعبیه شده است. برای اطلاعات بیشتر به بخش 3.5.1 از فصل 2-4 استاندارد API MPMS مراجعه شود. شرایط نگهداری گویها به گونهای باید باشد که در معرض حرارت یا سرمای شدید نباشد. بهترین حالت، نگهداری آن در یک سبد توری و به صورت معلق یا آویزان است. البته متناسب با جنس گوی، میتوان آنرا به صورت شناور در مایع نیز نگهداری کرد.

3. آشکارسازها- دو آشکارساز بسیار حساس و دقیق که در دو طرف لولهی U شکل قرار دارد و عبور گوی را تشخیص میدهد. محل قرارگیری دو آشکارساز روی بدنهی بخش کالیبره شده الزاماً قرینه نخواهد بود. آشکارسازهای قدیمی که به روش مکانیکی کار میکردند، دارای یک اهرم یا ضامن به طول تقریبی سه میلیمتر بوده که گوی بهصورت مکانیکی با آن برخورد میکند. اما فناوریهای نوین و استفاده از ادوات نوری[1] برای اینمنظور، آشکارسازهای نوری با قابلیتهای بهتر را در خدمت کاربران قرار داده است. شایان ذکر است، صرفنظر از تقدم و تأخر در تولید آشکارسازهای مکانیکی و نوری، همچنان هر دو فناوری در صحتسنجها کاربرد دارد ولی از قابلیتهای نوع نوری نمیتوان چشمپوشی نمود. به طور عام، آشکارسازها باید دارای آن قابلیتی باشند که بتوانند عبور گوی از مقابل خود را با حساسیتی در محدودهی ± 0.05% از فاصلهی خطی بین دو آشکارساز به خوبی تشخیص دهند.

4. لوله و اتصالات- هر صحتسنج از تعدادی اتصالات و مقداری لوله تشکیل میشود که اندازهی این قطعات در محاسبات دقیق صحت سنج به دست میآید. حجم مبنای صحت سنج در محاسبات در تعیین اندازهی لوله و اتصالات نقش موثر دارد. آنچه در اینجا مهم است اهتمام ویژه در جلوگیری از نشتی این اتصالات است. نشت حتی یک قطره مایع میتواند صحت و دقت عملیات صحت سنجی را خدشهدار کند.

5. شیرهای هواگیری- هر دستگاه دارای دو شیر هواگیری است که در بالاترین نقطهی دستگاه تعبیه شده است. در زمان پرکردن حجم صحتسنج و برای خارج نمودن هوای احتمالی موجود در دستگاه صحتسنج از این شیر استفاده میشود. وجود حتی یک حباب هوا میتواند عملیات صحتسنجی و محاسبات را دچار خطا کند.

6. شیر تخلیه فشار- برای کنترل فشار در مواقع اضطراری و برای بالا بردن سطح ایمنی عملیات از اینگونه ادوات استفاده میشود.

7. ادوات ابزاردقیق و نشاندهندههای محلی- برای نمایش و ثبت دما و فشار[4]، این نشاندهندهها بایستی در دو نقطه (ورودی و خروجی صحتسنج) نصب شود. در طول عملیات صحتسنجی ارقام نمایش داده شده توسط این ادوات در برگههای مربوطه ثبت و در هنگام محاسبات از آن استفاده میشود. شایان ذکر است دو میانگین دمای ورودی و خروجی و میانگین فشار ورودی و خروجی صحتسنج ملاک عمل خواهد بود.

8. شیر چهارراهه- این شیر از اهمیت بالایی برخوردار بوده و فقط در صحتسنجهای دوطرفه کاربرد دارد. زمان تغییر جهت و تغییر وضعیت دادن شیر فوق در عملکرد صحت سنج موثر است. این شیر در زمان مقتضی و با فرمان رایانه، مسیر جریان در صحتسنج را تغییر میدهد.

9. شیر قطع دوگانه و تخلیه- هرچه نشتی در شیرها و ادوات صحتسنج کمتر باشد، صحت و دقت دستگاه بیشتر خواهد بود. این شیر برای جداسازی مطمئن سیستم بهکار میرود.

10. شیر اصلی قطع کننده- این شیر برای هدایت جریان سیال بهطرف صحت سنج و در ابتدا یا انتهای عملیات صحت سنجی کاربرد دارد.

11. صافی - این وسیله جهت جلوگیری از ورود رسوبات و ذرات معلق در مایع به صحت سنج استفاده میشود.

12. رایانه- رایانه میتواند یک PC معمولی، یک PLC و یا یک رایانه مختص این کاربرد باشد. ضمن اینکه به موقع و درست عمل کردن تمامی ادوات و متعلقات صحتسنج توسط رایانه کنترل میشود، این وسیله با نرمافزار طراحی شدهی خود جهت انجام و هدایت محاسبات به شرایط مطلوب و انجام محاسبات دقیق ایفای نقش میکند. توسط بسیاری از سازندگان، از Flow Computer با نرمافزار ویژه خود سازنده به جای رایانههای معمولی استفاده میشود.

13. محفظه یا محل استقرار گوی- گوی همواره در لولهی U شکل یا بین دو آشکارساز قرار ندارد. در زمانهایی که عملیات واقعی واسنجی شروع نشده (مثلاً هنگام هواگیری یا تثبیت شرایط دمایی صحت سنج) گوی در محل استقرار خود قرار داشته و آماده راندن در مسیر اصلی خود میباشد.

نمونه یک صحت سنج دوجهته

منبع: برگرفته از مقاله «صحت سنجی در دستگاه های اندازه گیری جریان»

نوشته مهندس محمد حسن موحدی (دبیر انجمن مهندسان کنترل و ابزاردقیق ایران) و

دکتر امیر حسین زائری (عضو هیات علمی دانشگاه آزاد اسلامی، واحد تهران شمال)

.

دیدگاه خود را بنویسید